Наша бизнес-модель основана на двух составляющих: продукт и репутация

Руководитель группы – Валерий Жовтобрюх – сегодняшний собеседник издания «Оборудование и инструмент для профессионалов» (Металлообработка №6/2020).

Группа компаний «Инженерно-Технический Центр Вариус» – один из крупнейших в Украине поставщиков металлообрабатывающего оборудования, инструмента и оснастки – широко известна комплексным подходом к решению задач, стоящих перед клиентами.

На счету компании сотни станков с ЧПУ, успешно работающих на машиностроительных предприятиях в рамках сотен сложных проектов.

— В последнее время Вы активно популяризируете слоган «Лучшая выставка станков с ЧПУ — это действующие производственные площадки», имея в виду, конечно же, станки, поставленные вашей компанией…

— Всё правильно. Мы находимся рядом с клиентом на всех этапах работы над проектом: от получения технического задания и чертежа детали до внедрения ее в производство путем поставки оборудования, инструмента и оснастки, разработки технологического процесса и программного обеспечения.

Благодаря этому наш заказчик получает надежную и экономически выгодную поддержку, а также помощь в решении множества задач, стоящих перед ним. В результате – производство детали в нужном качестве с оптимальной себестоимостью. Это и есть наша «визитная карточка» и демонстрация наших возможностей.

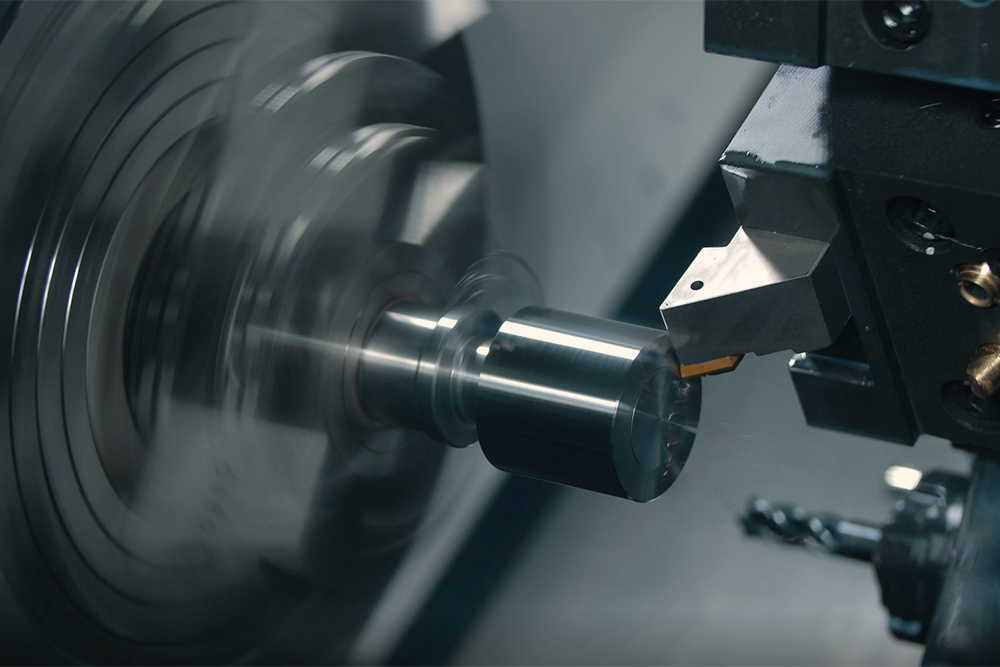

Действительно, качество и надежность станков DOOSAN, которые мы поставляем, производительность и стойкость инструмента ISCAR и TaeguTec, эффективность внедренных нами технологий лучше всего демонстрируют производственные площадки наших клиентов, расположенные в разных городах Украины.

Наши успешные проекты и партнерство

ДП «Машиностроительное конструкторское бюро Ивченко-Прогресс»

В рамках комплексного проекта наши специалисты разработали технологические процессы, поставили инструмент, оснастку и токарный центр DOOSAN PUMA 4100, что позволило предприятию повысить производительность обработки сложных деталей и расширить номенклатуру изделий, предназначенных для авиационных двигателей.

ПАО «ФЕД»

За 10 лет сотрудничества мы поставили целую гамму станков DOOSAN. Совместно с инженерами предприятия внедрили инновационные технологии и высокотехнологичный инструмент, что позволило удовлетворить самые высокие требования по точности и чистоте обработки деталей для различных авиационных агрегатов.

Харьковский завод «Корум Свет шахтера»

На предприятии установлен 5-осевой горизонтально-расточной станок DOOSAN DBC160, предназначенный для обработки деталей весом до 2 тонн и длиной до 4 метров. Теперь здесь изготавливают крупногабаритные детали, которые ранее закупались у сторонних организаций. Благодаря внедрению инструмента TaeguTec на ряде технологических операций производительность выросла в 3 раза.

ПК «ПОЖМАШИНА»

В рамках комплексного проекта разработана технология, поставлен инструмент и двухпаллетный горизонтально-фрезерный ОЦ DOOSAN NHP 6300. Дополнительно установлен токарный ОЦ DOOSAN LYNX 2100MB, благодаря чему значительно сократилось время изготовления деталей типа «тело вращения». Например, корпус насоса, который ранее изготавливался за 45 минут, теперь обрабатывается всего за 15 минут.

Черниговский завод «ПЕТ Технолоджис»

Наши инженеры помогли освоить технологию обработки алюминиевых пресс-форм инструментом TaeguTec, а также оперативно внедрили в работу 5-координатный фрезерный центр DOOSAN VC 630/5AX, освоив на нем производство типовых деталей.

ТОВ «Инспецпром» (Чернигов)

Специалисты ДК «МАГР» разработали стратегию развития производства, поставили оборудование, инструмент, оснастку, программное обеспечение «под ключ». Это позволило быстро развивающемуся предприятию выйти на запланированную окупаемость, а также обучить и подготовить операторов станков.

Шосткинский казенный завод «Импульс»

В рамках строительства современного механообрабатывающего цеха реализован комплексный проект: поставка оборудования, инструмента, оснастки, разработка техпроцессов и управляющих программ. Дополнительно проведено многоэтапное обучение сотрудников, как на заводе, так и в нашем учебном центре в Днепре. Итогом стало внедрение в производство новых изделий и комплектующих.

«Гидросила ГРУП»

Уже 10 лет мы сотрудничаем с ведущим в Восточной Европе производителем гидравлических узлов и механизмов для мобильной техники. За это время поставлено 68 станков, разработаны и внедрены многочисленные производственные процессы. Мы постоянно оказываем инжиниринговую поддержку и решаем ключевые производственные задачи совместно с командой предприятия.

Это далеко не все компании, с которыми мы сотрудничаем, но каждый из этих проектов — пример успешной интеграции современных технологий в производство!

— Как вам удаётся заинтересовывать украинские предприятия в ваших услугах и оборудовании? Ведь рынок страны достаточно насыщен предложениями, а конкуренция в этом секторе довольно высокая. В чём секрет успеха?

— Все наши проекты на предприятиях — это, по сути, обязательство поднять их производственные процессы на новый уровень эффективности. И тот факт, что наши услуги востребованы сегодня, говорит о том, что нам это удаётся. Прежде всего потому, что штат компании укомплектован высококлассными специалистами, и каждый сотрудник придерживается главного корпоративного принципа — высокой личной ответственности за результат работы. Это огромный объём работы, включающий, например, полный комплекс мероприятий по тестированию инструмента, подготовке технологических процессов с учётом индивидуальных особенностей производства. Всё это приносит реальную пользу заказчику и позволяет выбрать для него оптимальные инструменты, технологии и оборудование.

Наша бизнес-модель предполагает достижение целей за счёт знаний, опыта и значительных усилий. В отличие от недобросовестных поставщиков, которые стремятся просто договориться с заказчиком, для нас важны открытость и честность, потому что репутация завоёвывается долго и сложно, а теряется мгновенно.

Автоматизация процессов, система мониторинга оборудования, разработанная нами, станки с ЧПУ, методы цифрового контроля — всё это, что мы активно продвигаем в соответствии с концепцией Industry 4.0, даёт предприятиям значительную экономию времени и средств.

Мир металлообработки сегодня всё активнее движется в сторону цифровизации и автоматизации. ГК «Вариус» — непосредственный и активный участник этого процесса в Украине, который с каждым годом привлекает к нему всё больше предприятий.

— Чем обусловлен уход вашей компании с площадки Промфорума в виртуальную реальность?

— Сегодняшняя турбулентность в экономике и политике, пандемия COVID‑19 — это серьёзные испытания на прочность для компаний любого размера. Мы, как и все, учимся выживать в любых условиях. Текущая ситуация дала импульс к реализации идеи, которая давно вынашивалась в нашей компании: создать собственный цифровой ресурс с видеопрезентацией всех наших возможностей и предлагаемой продукции. Это своеобразная онлайн-площадка с быстрым доступом к специалистам для консультаций и совместного решения технических задач, стоящих перед машиностроителями.

Также важна возможность передачи накопленного в нашей компании опыта при дистанционном обучении молодёжи, желающей реализовать себя в высокотехнологичном производстве. Сегодня наша промышленность несёт огромные потери из-за массового отъезда молодых специалистов за границу. Но всегда ли они там устраиваются по специальности? Мы обязаны создать для них условия, чтобы они оставались здесь, приносили пользу стране и своим семьям, не покидая Украину.

Кроме того, наша бизнес-модель предполагает постоянное и тесное общение с заказчиками, и, по сути, выставки уже давно не дают нам ничего нового. Это ещё одна причина нашего перехода в новый формат взаимодействия с клиентами. Виртуальные выставки стали общемировым трендом. Например, крупнейшие автопроизводители, такие как Nissan, Chrysler, Infiniti, Mazda, Mitsubishi, Rolls-Royce, Toyota и Volvo, ещё в 2019 году отказались от участия в крупнейшем в мире Франкфуртском автосалоне, отдав предпочтение онлайн-презентациям и трансляциям тест-драйвов.

— Когда мир увидит ваш проект?

— Презентацию нашей виртуальной выставки мы приурочили к Промышленному форуму — крупнейшему отраслевому мероприятию в нашей стране, которое пройдёт с 24 по 27 ноября на Броварском проспекте в Киеве. По сути, мы создали цифрового двойника нашего стенда на Промфоруме, который хорошо знаком всем его постоянным участникам и гостям. Однако, в отличие от физического стенда, наш цифровой ресурс будет доступен круглый год в режиме 24/7.

У всех желающих детально ознакомиться с нашей продукцией и предоставляемыми услугами появится возможность посетить стенд нашей компании в любое удобное время. Они смогут не только увидеть новинки инструмента, оборудования и программного обеспечения, но и пообщаться с нашими технологами онлайн, а позже — и офлайн, а также ознакомиться с проектами, реализованными нашим инженерно-техническим составом.

Такая виртуальная выставка будет включать все атрибуты традиционной. Можно будет пообщаться с конкретными специалистами и получить отзывы от компаний, которые уже сотрудничают с нами. Получить консультацию как у наших, так и у зарубежных технологов. Увидеть обработку реальных деталей на станках DOOSAN различных моделей. Получить рекомендации по выбору материалов и инструмента, режимам обработки и другим аспектам производства. Одним словом, это будет полноценное посещение нашего стенда.

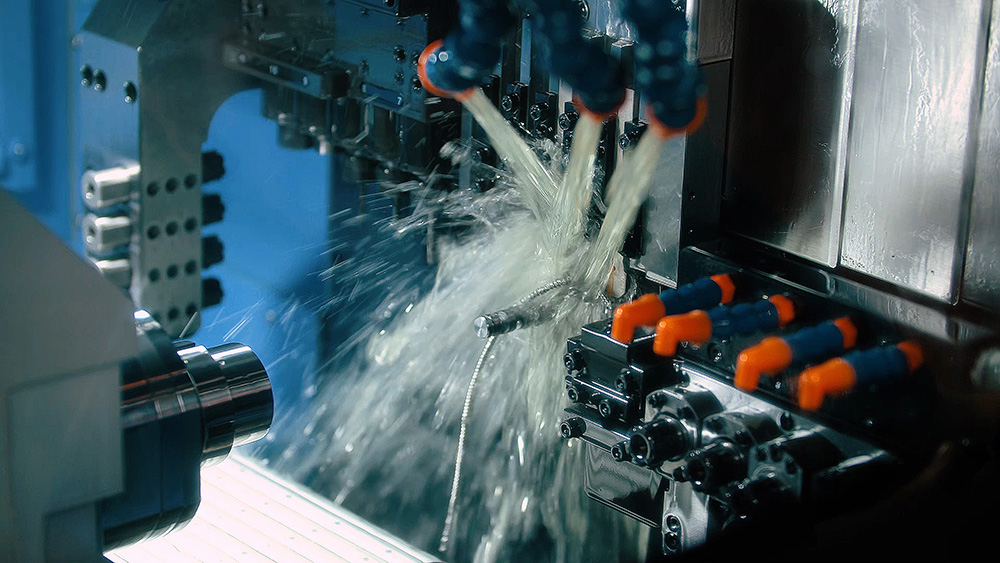

На мой взгляд, наиболее интересными для специалистов будут видеозаписи, на которых наши ведущие технологи демонстрируют обработку конкретных деталей на станках DOOSAN инструментом ISCAR и TaeguTec. Вот некоторые из них:

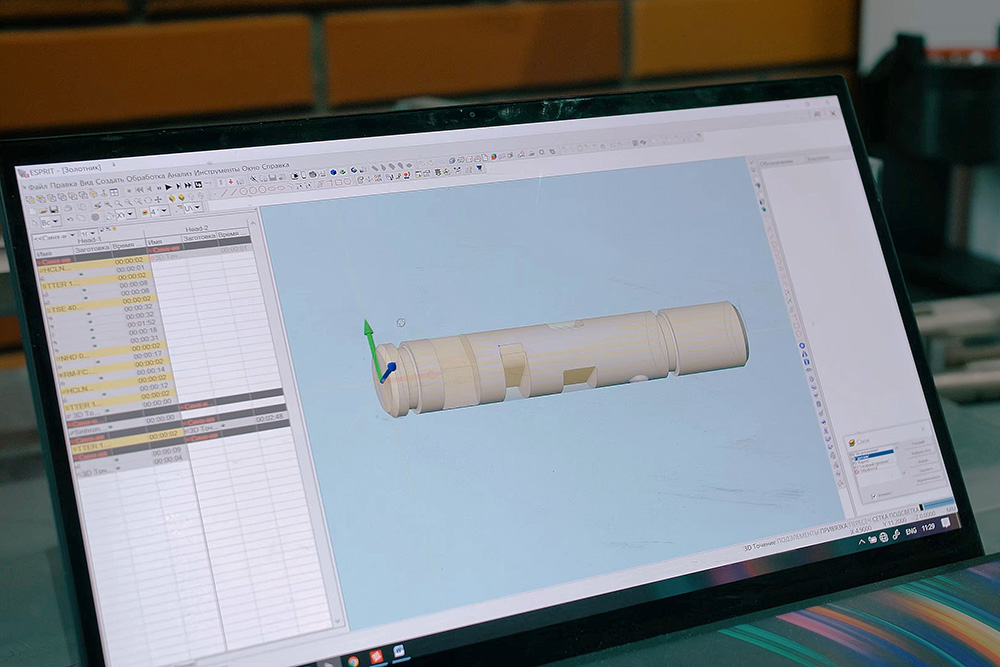

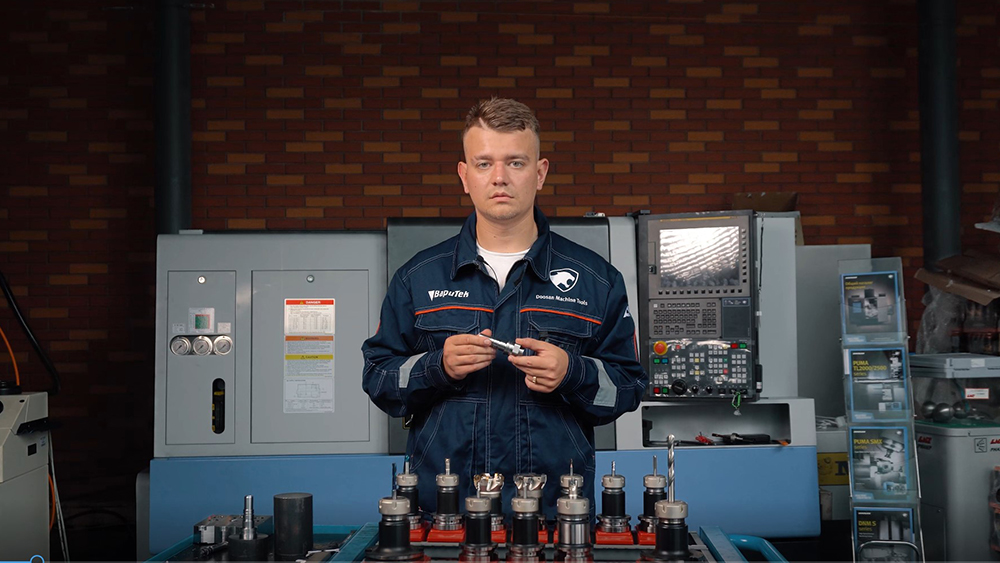

Обработку детали «Золотник» демонстрирует Дмитрий Кузнецов — инженер-технолог компании «ВариТек».

- Оборудование и оснащение: токарный центр швейцарского типа PUMA ST20GS II поколения, предназначенный для серийного и крупносерийного производства, оснащённый барфидером LNS ALPA 320 C3.

- Инструмент: TaeguTec.

- Материал: сталь 40Х.

- Время обработки: 4 минуты 57 секунд.

Технологические операции:

- прорезание канавок

- фрезерование

- сверление и развертывание отверстий

- финишная токарная обработка

- перехват и отрезка

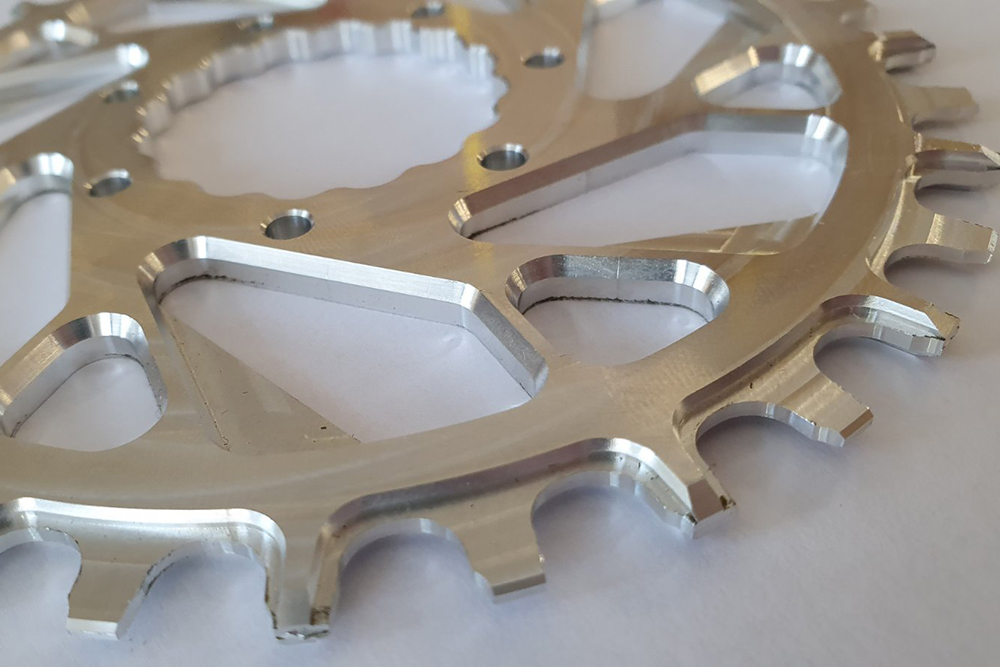

Обработку детали «Звёздочка велосипедная» демонстрирует Николай Середюк — инженер-технолог компании «ТаєгуТек Україна»

- Оборудование и оснащение: станок DOOSAN DNM5700, оснащённый шпинделем 12 000 об/мин, поворотным столом CNC‑200R с задним центром и специальным устройством в виде рамки для обработки детали за один установ

- Инструмент: TaeguTec

- Материал: высокопрочный алюминий

- Время обработки: 20 минут

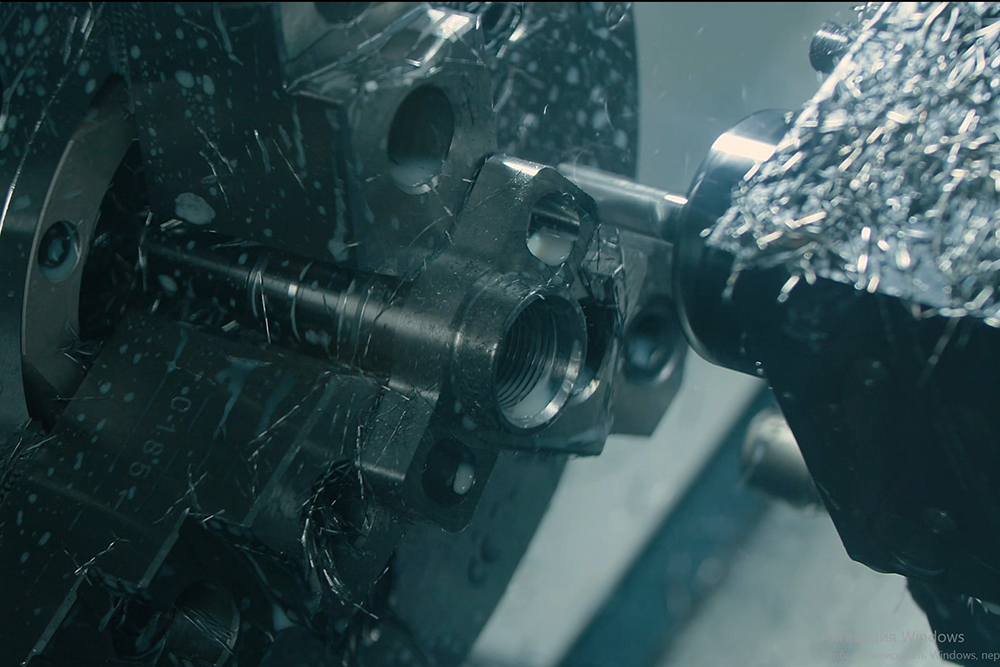

Высокоточную обработку посадочной поверхности под подшипник демонстрирует Егор Резник — технолог компании «ТаєгуТек Україна».

- Деталь: ступица.

- Материал: серый чугун.

- Оборудование: станок DOOSAN серии LYNX 2100LMB.

- Инструмент: TaeguTec.

- Время обработки: 1 минута 50 секунд.

- CAM-система: ESPRIT.

Полную обработку детали крепления электросети за две установки демонстрирует Павел Рубежный — инженер-технолог компании «Искар Украина».

- Станок: DOOSAN LYNX 300M (шпиндель 3500 об/мин).

- Материал: сталь 40Х.

- Оснащение: стандартный трёхкулачковый патрон.

- Инструмент: ISCAR.

- Время обработки: 15 минут.

- CAM-система: ESPRIT.

Обработку детали «Втулка плунжера» демонстрирует Валерий Безноско — инженер-технолог компании «ВариТек».

Втулка плунжера является частью сборочной единицы «Плунжерная пара», которая используется в топливных насосах.

- Заготовка: пруток Ø 70 мм, L 100 мм.

- Материал: сталь 40Х.

- Оборудование и оснащение: токарный центр DOOSAN LYNX 300M, зажимной патрон Samchully.

- Инструмент: TaeguTec (11 единиц).

- Время обработки: 30 минут.

Важно и то, что онлайн-выставка демонстрирует уровень компетенции компании-организатора и её специалистов, их готовность к реализации задач, которые ставит перед машиностроительными предприятиями четвёртая промышленная революция.

Безусловно, такой формат работы с целевой аудиторией заставит непрофессионалов уйти с рынка, поскольку подобные проекты — не разовая акция. Они требуют определённого уровня знаний, подготовки кадрового состава и финансирования. Цифровой мир серьёзно обновит рынок и, я надеюсь, заставит многие компании пересмотреть свои бизнес-модели.

— Но цифровые технологии, опыт и рейтинг инжиниринговой компании, качество и надёжность поставленного оборудования — далеко не всё, что необходимо для успешной деятельности промышленных предприятий. Им нужны рынки сбыта, благоприятная внешняя среда, комфортные условия для ведения бизнеса и факторы, способствующие развитию…

— На мой взгляд, государство должно иметь экономически обоснованный курс развития страны. Важно понимать, чего нельзя делать ни при каких обстоятельствах — разрушать образование, уничтожать науку и медицину, подрывать собственную промышленность.

Высшее руководство страны также должно чётко понимать, что нужно делать, как развивать и поддерживать собственного производителя. Необходимо обеспечить в стране производство товаров с высокой добавленной стоимостью — как для экспорта, так и для внутреннего рынка.

И ни в коем случае не регулировать импорт в целом: без импорта не обойтись, но при этом регулировать поставки той продукции, аналоги которой производятся в нашей стране — вот это действительно важно!

Главное, чтобы наверху это понимали и умели защищать интересы государства. Тогда ситуация начнёт исправляться, и при благоприятном развитии событий изменения могут произойти даже достаточно быстро. Я надеюсь, что в конечном итоге страной начнут управлять с учётом её внутренних интересов, а не интересов многочисленных «зарубежных друзей», и вектор процессов, происходящих в нашей промышленности, изменится.

И в этот момент мы должны быть здесь, в Украине, сильной и сплочённой командой с высоким уровнем интеллектуального потенциала и технических возможностей, способной предложить машиностроителям современные технологии и оборудование. Мы должны сделать так, чтобы предприятия, независимо от формы собственности, не просто тратили деньги, а приобретали средства производства, которые быстро окупаются, приносят прибыль, позволяют платить налоги, укреплять экономику страны и благополучие своих семей.