Industry 4.0: Умный инструмент для умного производства

В. А. Жовтобрюх, руководитель группы компаний «Инженерно-Технический Центр «Вариус»:

«Металлообработка стоит на пороге серьёзных изменений. Эпоха цифровизации всех процессов в промышленности, которую принято называть эрой Industry 4.0, требует от производителей инструмента не только разработки лучших конструкций, материалов и инновационных покрытий, но и новых концептуальных решений. Их внедрение позволит в полной мере использовать возможности современного металлообрабатывающего оборудования и повысить эффективность производства».

Инструмент и требования времени

Мы, как инжиниринговая компания, осуществляющая полный комплекс работ по внедрению в производство оборудования, оснастки, инструмента и технологий, ощущаем некоторое отставание возможностей режущего инструмента от станков. А это означает, что именно функциональность инструмента сегодня определяет существующий уровень производительности в металлообработке. Особенно это касается изготовления сложных изделий для аэрокосмической отрасли из новых, ещё более труднообрабатываемых материалов.

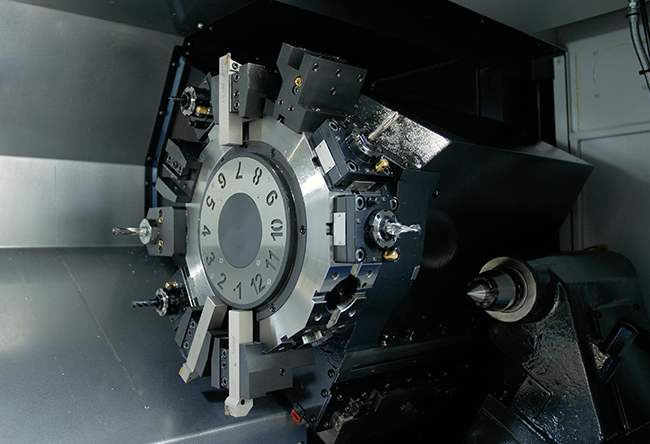

Производство продукции, соответствующей современным требованиям общества – бытовой техники, сельхозоборудования, экономичных и надёжных летательных аппаратов, автомобилей, морских судов и др., постоянно требует новых материалов с улучшенными свойствами. Они должны быть прочными, недорогими, термостойкими, износостойкими и устойчивыми к агрессивным средам. Это, в свою очередь, стимулирует ведущих мировых станкостроителей совершенствовать оборудование, чтобы обрабатывать изделия из новых материалов с необходимой мощностью, кинематикой и максимальной универсальностью.

Однако в этом процессе между инновационным материалом и станком всегда находится ещё один важный элемент конструкции – инструмент.

Насколько он хорош? Насколько подходит именно для обработки данной детали, из данного материала, для данного процесса и конкретного производства? – это ключевой вопрос, который волнует технолога предприятия, стоящего перед выбором инструмента для выполнения новой задачи заказчика.

Ведущий специалист компании ISCAR Андрей Петрилин в одной из своих публикаций подчёркивает эту тенденцию:

«Прогресс в области материаловедения и металлургии не только принёс новые экзотические материалы, но и предоставил технологии для создания материалов с заранее заданными свойствами. Производство компонентов из таких материалов значительно улучшило рабочие параметры деталей, но их обработка стала более сложной. Во многих случаях возможность успешной обработки обусловлена исключительно ограничениями режущего инструмента.

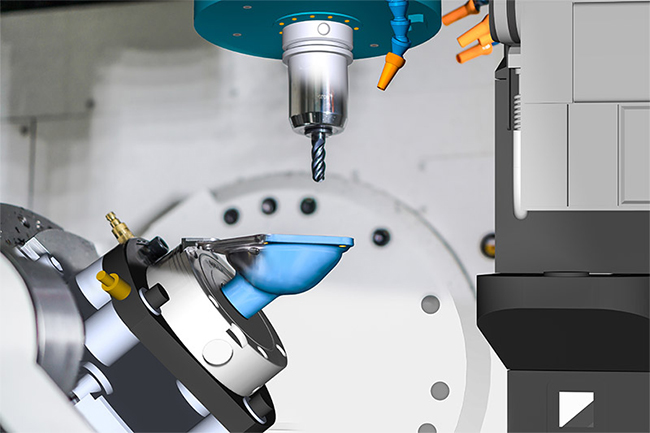

Режущий инструмент, являясь самым малым элементом технологической системы, который непосредственно контактирует с деталью, служит связующим звеном между станком и материалом. Чтобы раскрыть потенциал высокотехнологичных станков и эффективных стратегий обработки, он должен соответствовать соответствующим требованиям. Поиск технических решений в ответ на постоянно растущие запросы современной металлообработки и является основой новых разработок в области режущего инструмента».Несмотря на значительно возросшие возможности программ для трёхмерного моделирования инструмента, а также конструкторско-технологических систем CAD/CAM, позволяющие добиваться отличных результатов, предлагая инновационные конструкции державок и новые формы пластин для обработки экзотических материалов, на мой взгляд, недостаточно применять только традиционные методы разработки режущего инструмента, направленные лишь на повышение производительности и надёжности.

Например, в современных самолётах, особенно в беспилотных летательных аппаратах (БПЛА), значительно увеличилось количество деталей, изготовленных из композиционных материалов. Для их эффективной механической обработки требуется специальный режущий инструмент с новыми свойствами. Это является ключевым моментом для технологического скачка в аэрокосмической промышленности.

Сегодня металлообрабатывающие предприятия ставят перед производителями режущего инструмента другие задачи, нежели 5–10 лет назад. В цифровую эпоху заказчик ожидает от них не только физического, но и виртуального участия в производстве, а значит, удобного доступа к информации, необходимой для моделирования процессов, интеграции оснастки и инструментов, а также множества других факторов, влияющих на процесс подготовки производства.

Современным менеджерам предприятий всё чаще требуются исчерпывающие данные об инструменте, доступ к различной информации, позволяющей:

- создавать цифровые двойники,

- выполнять инженерные и экономические расчёты,

- анализировать срок службы инструмента,

- производить мгновенные перенастройки и автоматические замены.

Разработка инструмента на основе всей базы знаний и компетенций, а также его цифровизация в удобных форматах как для потребителя, так и для производителя оборудования, становится требованием времени.

В этом и заключается основная особенность процесса развития режущего инструмента в соответствии с концепцией Industry 4.0.

Задачи Industry 4.0 в области промышленного производства заключаются в повышении его эффективности за счёт интеграции киберфизических систем в технологические процессы

Локомотивом этого процесса, как и всегда, являются крупнейшие мировые компании по производству металлорежущего инструмента. А лидерами в инновациях можно назвать: ISCAR (Израиль), TaeguTec (Республика Корея) и Tungaloy (Япония).

Навстречу стандартам Industry 4.0

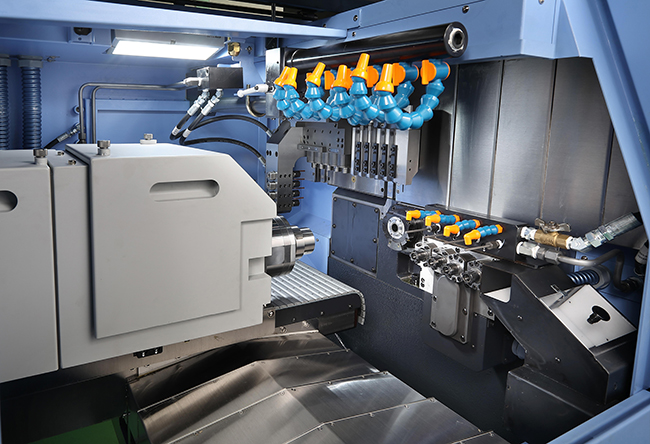

Задачи Industry 4.0 в области промышленного производства заключаются в повышении его эффективности за счёт интеграции киберфизических систем (CPS) в технологические процессы. При этом всё оборудование, инструмент, оснастка и материалы оснащаются датчиками обратной связи и/или средствами идентификации, которые автоматически формируют общую базу данных о своих свойствах, положении, состоянии и других параметрах — без вмешательства человека, чтобы обеспечивать выпуск продукции заданного качества и в необходимом количестве.

В таких условиях очень важно, чтобы процесс подбора инструмента был быстрым, простым и удобным для производственных специалистов. Именно с этого начинается «Индустрия 4.0» для инструмента! То есть он должен сопровождаться полной информацией на каждом этапе жизненного цикла.

Для этого производители режущего инструмента активно цифровизируют процессы разработки и производства. Это позволяет контролировать и улучшать качество, повышать надёжность и предсказуемость срока службы инструмента. При этом на первый план выходит задача создания инструмента, который «умеет общаться» с другими устройствами с помощью технологий IoT, используя единые стандарты, базы данных и спецификации, общие для всех средств производства.

Таким образом, для режущего инструмента должен создаваться цифровой двойник, который будет носителем всей необходимой информации о нём от производителя.

Как это работает?

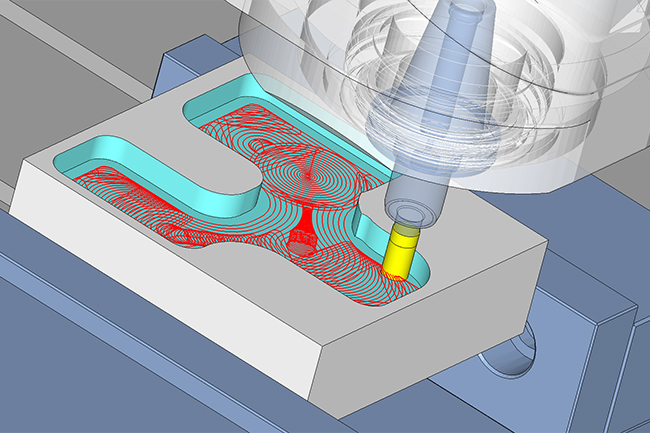

- Если машиностроительные предприятия уже используют современные CAD/CAM-системы, то цифровой двойник инструмента должен быть интегрирован в них, помогая в выборе оптимального инструмента для конкретных задач.

- При этом загружается большой объём данных: геометрические параметры инструмента, режимы обработки, применяемые материалы, эксплуатационный опыт и другие характеристики.

- Вся информация должна постоянно обновляться, чтобы оставаться актуальной.

- Программное обеспечение для работы с инструментом должно быть доступно не только на компьютере, но и на планшете или смартфоне, что делает его доступным для производственных специалистов в любой момент.

Это открывает инструменту «двери» в производство. Без цифровизации он рискует превратиться просто в сувенир на полке.

Цифровизация информации об инструменте

В ИТЦ «Вариус» мы уделяем большое внимание цифровизации информации об инструменте.

Хорошим примером этого является наша виртуальная выставка — здесь весь инструмент и сопутствующая оснастка представлены в 3D-формате. Это даёт металлообработчикам возможность рассмотреть инструмент со всех сторон, а конструкторам — загрузить его в CAD/CAM-систему, тем самым значительно сокращая время технолога на разработку техпроцесса.

Такой формат подачи информации позволяет заказчикам заранее понимать, какой инструмент им необходим, а после нескольких уточняющих вопросов мы можем предложить им наиболее эффективное решение.

Непрерывный контакт с клиентом

Бизнес-модель Инженерного Центра основана на постоянном, а точнее — непрерывном контакте с клиентами.

Правильность этого подхода подтверждает недавнее высказывание одного из топ-менеджеров крупнейшей европейской компании, производящей режущий инструмент:

«Ожидания покупателей оборудования и инструмента от поставщиков стремительно меняются. От нас ждут всё более доступной, буквально в один клик, информации и всё больше технических знаний, но при этом и большего внимания, поскольку на пенсию уходит всё больше собственных специалистов. А это значит, что взаимопонимание и доверие клиентов, как и прежде, имеют решающее значение, и лучший способ их укрепить — личное общение».

Добавить нечего — это именно то, что мы делаем сегодня как поставщики инструментов и оборудования. Это то, над чем мы работали в прошлом году, и то, к чему будем стремиться в будущем.

Наши клиенты должны иметь мгновенный доступ к полной информации:

- о размерах и материалах инструмента,

- об опыте эксплуатации,

- о возможностях его применения на определённом оборудовании в Украине,

- о доступных условиях сотрудничества,

- о сервисе, предоставляемом производителем или дилером.

Вся эта информация должна быть доступна буквально в одно нажатие клавиши.

Но это не исключает потребности в постоянном живом взаимодействии с клиентами. Мы создали для этого развитую инфраструктуру:

- Каждый день от 8 до 10 автомобилей с нашими специалистами выезжают в разные регионы Украины.

- В этих командах работают продавцы, технологи и сервисные инженеры.

- Если, например, наша команда посещает клиента в Луцке, то мы стараемся заодно побывать и у других заказчиков в этом городе.

Таким образом, работая ежедневно в разных регионах страны, мы обеспечиваем технологическую, консультационную и сервисную поддержку для большого числа клиентов по всей Украине.

При этом мы также встречаемся со специалистами новых предприятий и получаем от них новые задачи, помогая развивать и оптимизировать их производство.

Решение предлагает дистрибьютор

В мире машиностроительных предприятий наблюдается интересная тенденция:

Поиск новых технологических решений, оптимизация и усовершенствование существующих процессов на производстве теперь выполняются не штатными технологами, а дистрибьюторами.

То есть компании, поставляющие инструмент, оборудование и материалы, сегодня обязаны не только выполнять логистические функции, но и обеспечивать техническую поддержку своим клиентам, а также быть носителями инноваций.

Для нашего Инженерно-Технического Центра это уже давно стандартная практика, как и для лучших дистрибьюторов в Северной Америке и странах Европейского Союза.

Заводские специалисты, постоянно занятые решением текущих задач, не имеют времени на детальное изучение новинок режущего инструмента или возможностей современных станков.

Именно поэтому им выгодно работать с профессиональными инжиниринговыми компаниями, а не просто с продавцами.

Когда наши конкуренты на украинском рынке только начинают делать первые шаги в этом направлении, мы уже ушли далеко вперёд.

Кадровая политика ИТЦ «Вариус» ещё 15 лет назад была ориентирована на непрерывное повышение уровня знаний не только инженеров, но и продавцов инструмента и оборудования.

Мы стремимся к тому, чтобы сотрудник отдела продаж ИТЦ «Вариус» с опытом работы 3–5 лет обладал компетенциями, сопоставимыми с подготовкой специалиста ВДТ промышленного предприятия.

Такой вектор на обучение сотрудников и непрерывное повышение их квалификации через обмен опытом внутри компании приносит результаты уже многие годы.

По сути, сегодня мы по уровню и объёму задач приближаемся к работе целого подразделения серьёзного научно-исследовательского института (НИИ) машиностроения.

Оценка такого взаимовыгодного партнёрства, данная руководителями и владельцами украинских промышленных предприятий, подтверждает правильность выбранной нами стратегии.

Кроме того, благодаря работе IT-департамента ИТЦ и разработанным им программным средствам контроля эффективности оборудования, мы сэкономили нашим заказчикам значительное количество времени, которое им потребовалось бы для разработки собственных технических решений.

Заполнить паузу

В условиях кадрового дефицита нередко возникают ситуации, когда ключевой специалист предприятия выходит на пенсию или увольняется по каким-либо причинам.

Руководители предприятий, уже работавшие с нами, уверены: в такой сложный момент они могут обратиться в нашу компанию и получить практическую помощь по всем вопросам, связанным с отработкой технологических процессов и даже с срочным выпуском реального изделия.

Наш специалист может встать за станок,а технолог — написать программу, всё это пока предприятие не найдёт нового специалиста. И, кстати, мы же поможем его обучить!

Время, когда темп изменений постоянно растёт

Сегодня изменения в мире происходят с нарастающей скоростью.

Машиностроительные предприятия становятся всё более гибкими, и очень редко выпускают одну и ту же продукцию в течение долгого времени. Они вынуждены расширять ассортимент, постоянно выводить на рынок новинки.

Важную роль в этом играют разработки собственных технических специалистов, обладающих богатым опытом и компетенциями.

Наша задача — обеспечить их всей необходимой информацией о новинках, помочь в расчётах, контроле результатов внедрения технологий и оборудования.

Система мониторинга эффективности работы станков

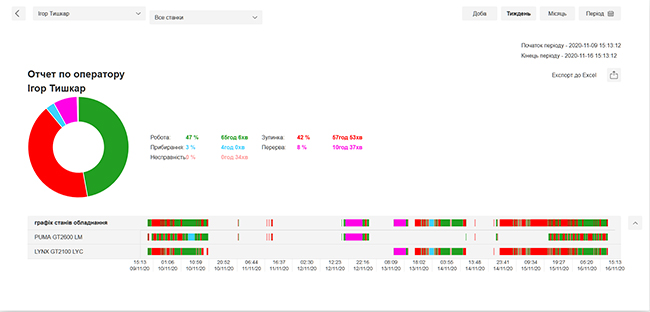

Сегодня «Вариус» — единственная компания в Украине, разработавшая собственный программно-аппаратный комплекс мониторинга эффективности использования оборудования с ЧПУ (СМЕИО).

Впервые мы представили систему в 2019 году на Киевском промышленном форуме, после чего в течение года модернизировали её, учитывая отзывы и рекомендации клиентов.

Обновлённую версию представили в ноябре 2020 года в рамках нашей Цифровой выставки оборудования и инструмента.

К 2021 году система была внедрена на семи украинских предприятиях, обеспечивая мониторинг более 80 единиц оборудования.

Эта программа предоставляет менеджменту компаний и руководителям производственных подразделений круглосуточный доступ к ключевой информации. В любой момент можно проверить, работает ли станок, какая деталь обрабатывается, увидеть конкретный кадр программы или причину остановки, а также узнать, кто из операторов управляет оборудованием. Система позволяет формировать статистику за любой период, анализировать данные по различным параметрам и сравнивать эффективность работы станков в разные временные промежутки.

Кроме того, технологи могут загружать новые программы удалённо, прямо из офиса, что значительно упрощает управление процессами и повышает производительность.

Виртуальная выставка

В 2020 году наша Цифровая выставка оборудования, инструмента и ПО прошла на ура! Даже с большим успехом, чем традиционные выставки за все предыдущие годы. Её посетили практически все наши клиенты, многие оставили комментарии, поставили новые задачи и поделились рекомендациями.

Сейчас украинские машиностроительные предприятия переживают непростой период, но жизнь продолжается, и мы все должны двигаться вперёд. Если не хочешь застывать на месте, ищи новые пути…

Подписывайтесь на наш YouTube-канал! Здесь практически каждую неделю появляются новые материалы, полезные и интересные для производственников.