FSW 2030T/TD верстат нового покоління для зварювання тертям із перемішуванням

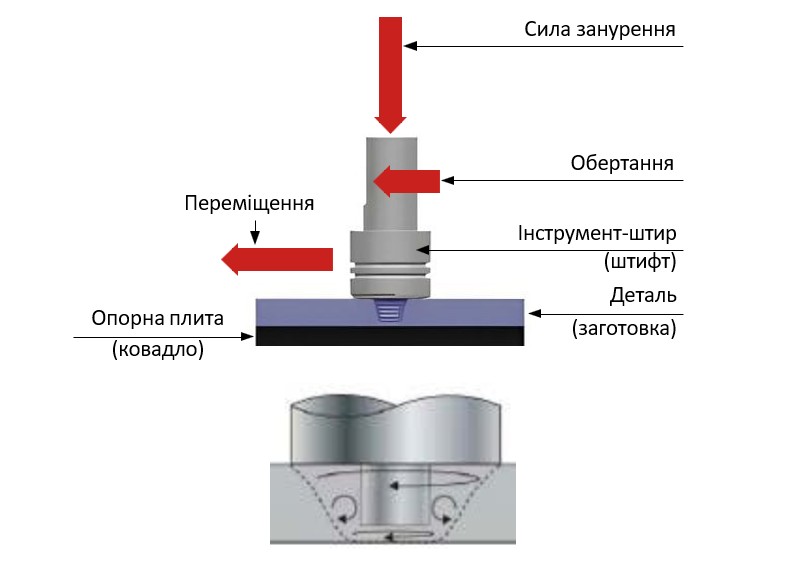

Сучасні вимоги до якості зварних з’єднань та ефективності виробниц тва стимулюють пошук інноваційних рішень у галузі зварювання. Од ним із таких рішень є технологія зварювання тертям із перемішуванням (Friction Stir Welding, FSW). Цей метод забезпечує міцне та герметичне з’єднання матеріалів без розплавлення металу, що вигідно відрізняє його від традиційних технологій. Концепція технології полягає в тому, що спеціальний обертовий ін струмент рухається вздовж стику між двома деталями. Завдяки тертю та пластичній деформації в зоні контакту генерується тепло, достатнє для пластичного розм’якшення, але не плавлення металу. Матеріал у зоні зварювання інтенсивно перемішується, ущільнюється та формує монолітний шов під дією осьового навантаження та опорної поверхні інструмента. FSW найчастіше використовується для з’єднання легких кольорових металів, таких як алюміній і магній, а також деяких мідних і високоміцних алюмінієвих сплавів.

СФЕРИ ЗАСТОСУВАННЯ ТЕХНОЛОГІЇ FSW

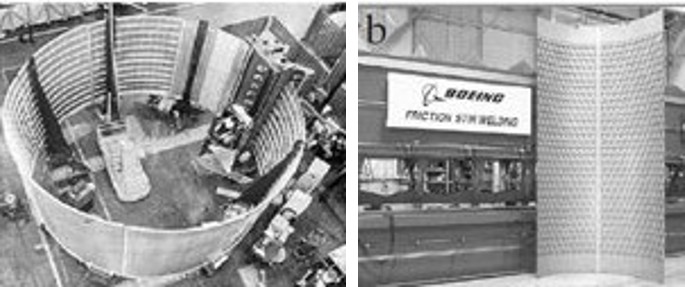

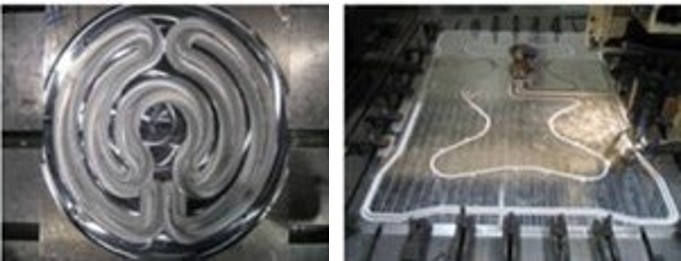

Технологія FSW широко використовується в промисловості, де критично важливі висока міцність, надійність та відсутність дефектів з’єднання при мінімальному тепловому впливи на матеріал. Серед основних напрямів за стосування:

КОРПУСИ ІНВЕРТОРІВ

АКУМУЛЯТОРНІ ЛОТКИ

ЕЛЕМЕНТИ АЕРОКОСМІЧНОЇ ТЕХНІКИ

ВИРОБИ НАПІВПРОВІДНИКОВОЇ ПРОМИСЛОВОСТІ

КОМПОНЕНТИ ІТ-ОБЛАДНАННЯ

Низькотемпературний характер процесу дозволяє практично повністю зберегти початкові властивості з’єднуваного матеріалу, а отриманий шов відрізняється стабільністю та довговічністю.

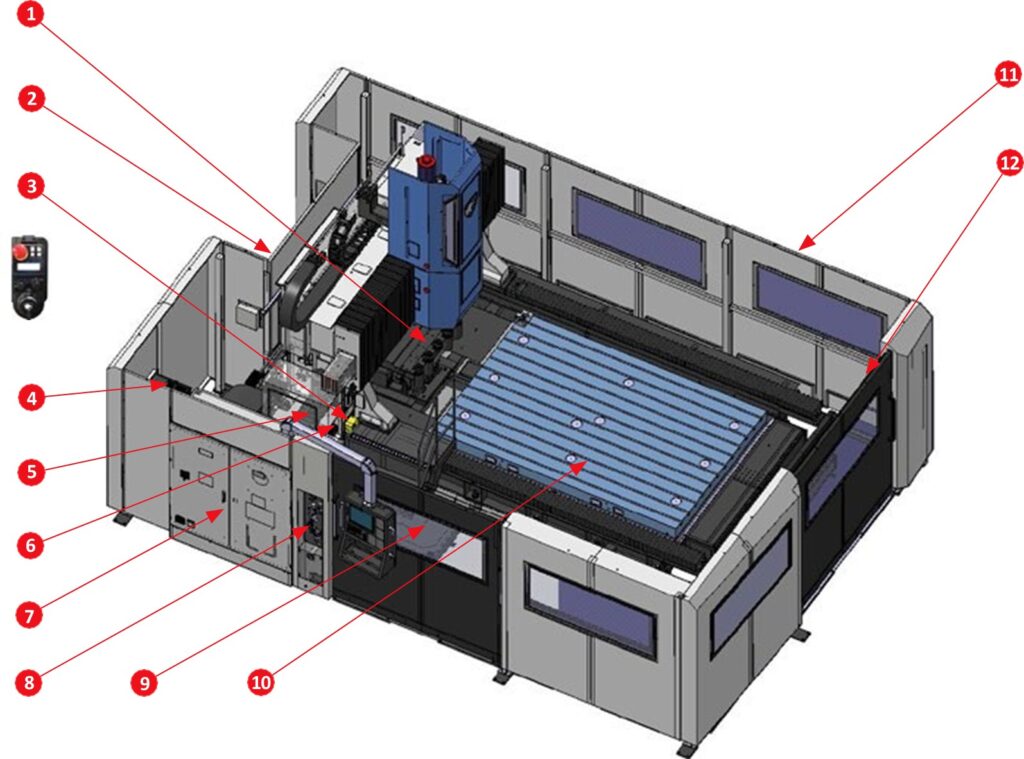

ЗАГАЛЬНА ХАРАКТЕРИСТИКА FSW 2030T/TD

| FSW 2030T/TD — це верстат портального типу нового покоління, оснащений зварювальною головкою FSW, призначений для виготовлення корпусів акумуляторних батарей електромобілів. |

Ця конструкція забезпечує компактність і зручність розміщення, вимагає менше монтажного простору, ніж верстати з рухомим столом, і дозволяє легко збільшити робочу площу.

У порівнянні з FSW роботами цей тип верстата забезпечує вищу швидкість зварювання, міцнішу конструкцію та ефективне відведення тепла під час обробки складних матеріалів.

1. Магазин на 5 інструментів. 2. Дверцята магазину. 3. Ручний пульт керування (MPG) з LCD-дисплеєм. 4. Масляний охолоджувач і трансформатор. 5. Гідравлічний блок і мастильний насос. 6. Педаль керування. 7. Головна електрична шафа. 8. Повітряний пристрій. 9. Дверцята оператора. 10. Стіл (2000×3000 мм).11. Захисна огорожа (опція). 12. Передні двері та сходинка.

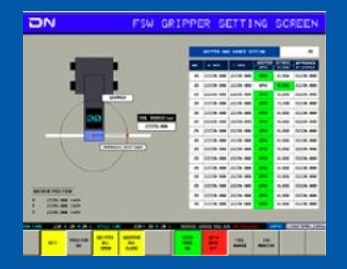

ПРОГРАМНЕ ЗАБЕЗПЕЧЕННЯ

Власна система керування DN Solutions здійснює точне регулювання осьового зусилля через вбудований датчик, який контролює притискну силу по всій довжині шва та підтримує оптимальні параметри процесу FSW.

Керування пристроями кріплення також інтегроване у програмне забезпечення: система автоматично відкриває та закриває грипери, що підвищує рівень автоматизації, полегшуючи роботу оператора.

ОСНОВНА СТРУКТУРА

Щоб створити компактне та ефективне робоче се редовище, у конструкції FSW 2030T/TD застосовано високопродуктивну портальну раму. Жорстка просторова структура забезпечує стабільність під час процесу FSW, а продумане компонування для автоматизації сприяє підвищенню продуктивності та гарантує стабільну, надійну роботу у порівнянні з іншими рішеннями.

КЛЮЧОВІ ПЕРЕВАГИ

FSW 2030T/TD побудований на основі високоміцної литоїрами, яка дозволяє впевнено працювати з деталями, що зазнають значних навантажень у процесі зварювання. Верстат забезпечує можливість обробки деталей великої товщини та перевищує багато аналогічних систем за стабільністю процесу та якістю з’єднання.

ШПИНДЕЛЬ

Модель FSW 2030T/TD оснаще на високоточним і жорстким шпинделем, який забезпечує стабільну роботу навіть при зварюванні деталей великої товщини.

Конструкція шпиндельного вузла розрахована на довготри вале навантаження без втрати геометричної точності, що дозволяє підтримувати високу стабільность, повторюваність, точнiсть і продуктивнiсть процесу.

РОБОЧА ЗОНА

Великий стіл із піддоном класу 2 м забезпечує простору робочу зону для зварювання деталей різних габаритів. Конструкція столу дозволяє надійно закріплювати заготовки та ефективно видаляти стружку та технологічні відходи.

Для підвищення продуктивності доступна опція автоматизації 2PALLET, що забезпечує ефективну організацію безперервного процесу виробицтва та мінімізує час переналагодження між операціями.

FSW 2030T/TD

Це верстат нового покоління, що поєднує компактність, точність і надійність.

Завдяки високоміцній литій конструкції, системі точного контролю осьового зусилля та інтелектуальному програмному керуванню він забезпечує стабільну якість з’єднання та високу повторюваність результатів.

Це рішення ідеально підходить для виготовлення алюмінієвих корпусів електротранспорту та інших виробів, де особливо важливі мінімальні теплові деформації, висока міцність швів і надійність процесу.