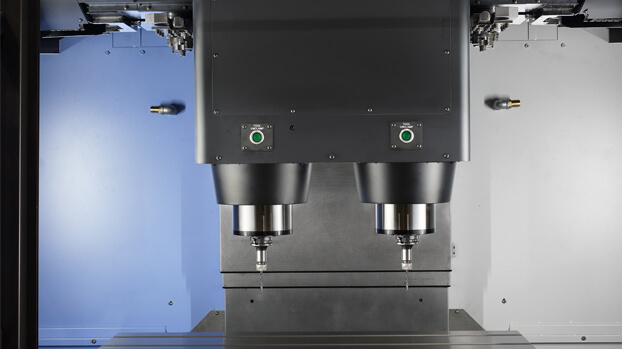

Двойная эффективность обработки при той же площади занимаемой производственной поверхности. Задача данного класса оборудования предельно проста: производство двух деталей, вместо одной, за одно и то же время, ценой незначительного увеличения площади фундамента оборудования, по сравнению с одношпиндельным станком.

Вертикальный ОЦ с двумя шпинделями позволяет увеличить выпуск серийной продукции в условиях небольшого пространства и других ограничивающих факторов.

Представьте себе, что габарит металлорежущего оборудования в производственном помещении является фиксированным, то есть ограниченным его площадью. При этом станки работают в многосменном режиме, поэтому время доступа к оборудованию жестко регламентировано. Другими словами, этому цеху некуда физически развиваться — нет практического способа расширения. Для многих предприятий — это суровая реальность. Каким образом цех механической обработки, поставленный в такие ограниченные условия работы, может увеличить свою производительность?

Ответ заключается в модернизации станочного парка. Причем, таким оборудованием, которое обеспечивает большую производительность в рамках наложенных ограничений. Один из способов – сделать выбор в пользу необычного вида металлорежущего оборудования. А именно: вертикального обрабатывающего центра с двумя шпинделями (ВОЦ).

Недавно компания DOOSAN анонсировала вертикальный обрабатывающий центр DMP 500/2SP. Представители компании проинформировали о роли и способах эксплуатации оборудования. Задача данного класса оборудования предельно проста: производство двух деталей, вместо одной, за одно и то же время, ценой незначительного увеличения площади фундамента оборудования, по сравнению с одношпиндельным станком.

Компания DOOSAN заявляет, что такое двухшпиндельное оборудование поставляется исключительно на предприятия с крупносерийным производством. Однако, данное решение, очевидно, будет полезно для любых предприятий с ограниченными производственными площадями и с высокой степенью загрузки.

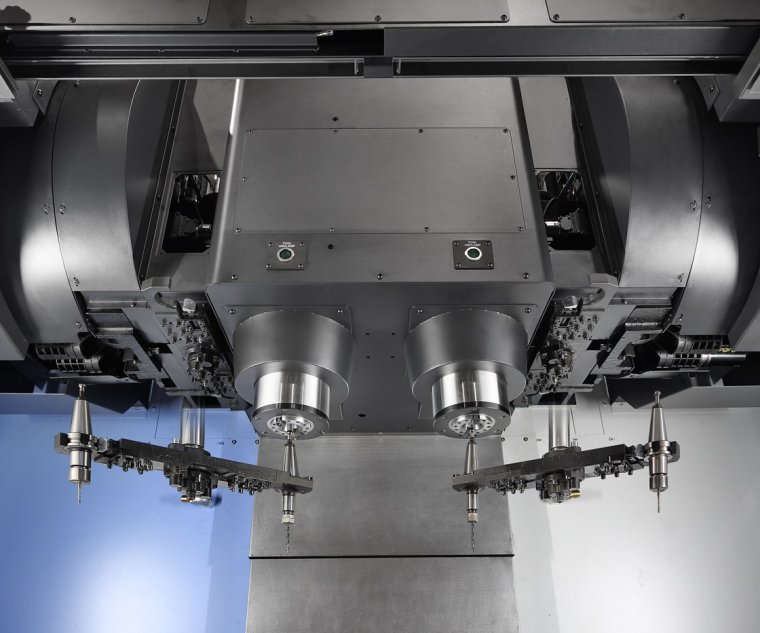

Двухшпиндельный ВОЦ имеет один стол и один набор осей. Его работа, таким образом, является «стереосистемой» — станок одновременно обрабатывает две идентичные детали. Один цикл работы инструмента, запрограммированный так же, как и для стандартного ВОЦ, выполняется на поверхностях обеих деталей. Следует отметить существенное преимущество в модели DMP 500/2SP – это одна ось W. Директор по продажам DOOSAN Энди Макнамара (Andy McNamara ) говорит, что это изменение упрощает использование двухшпиндельного вертикального обрабатывающего центра.

«У меня большой опыт работы на двух- и трехшпиндельных фрезерных станках» — говорит он. «Неудобное требование таких станков более ранних версий — инструмент и приспособление должны были быть жёстко зафиксированы, включая точность длины режущей части обоих инструментов, используемых синхронно. В новом вертикальном ОЦ такой контроль не требуется. Ось W обеспечивает параметр, который на сегодняшний день является самым сложным фактором при синхронизации двух шпинделей: соответствие по Z-высоте. Расположенная на правом шпинделе ось W регулирует положение всплывающей подсказки шпинделя в Z, чтобы автоматически компенсировать любое небольшое несоответствие между высотами установки двух заготовок и длиной режущей части двух инструментов».

По его словам, есть и другие аспекты координации работы между шпинделями, все еще требующие внимания. Потенциальные расхождения в относительных положениях заготовок по осям X и Y должны быть решены, и здесь есть, по крайней мере, два подхода.

Один из них состоит в том, чтобы двумя шпинделями одновременно обрабатывать две закрепленные детали. При этом, логично, что крепление будет выверенным относительно положения шпинделя, что обеспечит точность.

Мистер Макнамара добавляет: «Крупные заводы, заинтересованные в этом станке, как правило, используют высокопроизводительные крепежные приспособления, на основе которых можно без проблем собрать прецизионную крепежную систему для двухшпиндельного вертикального ОЦ. Одной из особенностей такой системы могут быть регулирующие винты, способные тонко настроить положения по осям X и Y одной заготовки относительно другой.»

Самый первый заказчик DOOSAN, получивший двухшпиндельный ВОЦ, как раз отвечал данному описанию. Он столкнулся с таким спросом на количество типовых деталей, что ему потребовалось бы приобрести 66 обычных вертикально фрезерных станков — слишком много для имевшегося в распоряжении цехового пространства завода. Применение модели DMP позволило этому заказчику приобрести только 33 единицы оборудования. Позднее он приобрел дополнительное оборудование для производства большего объема деталей другой номенклатуры на оставшейся цеховой площадке.

Уильям Карр (William Carr), директор по ключевым клиентам и инженерным приложениям DOOSAN, участвовал в проекте с данным крупным производителем, а также в прочих проектах с использованием двухшпиндельного станка. Мистер Карр говорит, что есть некоторые важные нюансы использования такого оборудования, выходящие за рамки вопросов точности позиционирования. Одним из них является аккуратность, требуемая при обработке деталей в более чем четырех осях.

Поворотные столы могут быть эффективными с этим типом станков, но поворотный стол с двумя поворотными осями делает дальнейшее позиционирование по осям X-Y еще более сложным, чем у обычных ОЦ. Так, для деталей, произведенных на оборудовании в первоначальном проекте, угловые отверстия в деталях обрабатывались с использованием двухосевого поворотного стола на одношпиндельном вертикальном ОЦ модели VMC.

Мистер Карр утверждает, что еще один важный фактор, который следует учитывать, связан с потенциалом высокой производительности и ролью оператора станка с ЧПУ. «Когда дверь машины открывается, оператор должен выгрузить две готовые детали и загрузить две новых заготовки. Для производств с высококвалифицированным персоналом это не проблема. Однако, чтобы не снижать производительность оборудования за счет человеческого фактора, следующая версия станка, скорее всего, будет оснащена устройством смены паллет, позволяющим загружать и выгружать пары деталей вне рабочей зоны, не прерывая синхронный цикл обработки.