Обработка высокоточных отверстий методом глубокого сверленияв наши дни – широко распространенная технологическая операция в области металлообработки. При всем многообразии оборудования, применяемого для этой цели, существуют 3 основные системы глубокого сверления:

Обработка высокоточных отверстий методом глубокого сверленияв наши дни – широко распространенная технологическая операция в области металлообработки. При всем многообразии оборудования, применяемого для этой цели, существуют 3 основные системы глубокого сверления:

• ELB – однорезцовое сверление, также имеет название Gun-drilling (оружейное сверление) и применяется для получения отверстия с внутренним диаметром от 0,7 до 40 (50) мм. Смазочно-охлаждающая жидкость (СОЖ) подается внутрисистемно. Выведение шлама (стружечной смеси) производится по продольному желобку на внешней стороне инструмента.

•BTA – эта технология предназначена для глубокого сверления с внешней подачей смазочно-охлаждающей жидкости и применяется при сверлении отверстий диаметром до 250 мм при сплошном сверлении и до 400 мм – при рассверливании. Этот способ называют также однотрубным или STS (Single Tube System) сверлением.Смазочно-охлаждающая жидкостьподается снаружи в пространствомежду сверлом и стенкой обрабатываемого материала. Стружка отводится внутрисистемно через отверстие в сверлильной трубе.

• Ejector – эжекторная технология глубокого сверления или DTS (Double Tube System) применяется при сверлении отверстий диаметром от 18 до 180 мм (до 250 мм при рассверливании). Смазочно-охлаждающая жидкость подается в пространство между наружной трубой и внутренней трубой (двухтрубный способ). СОЖ поступает с наружной стороны сверлильной головки, омывает ее и отводится вместе со стружкой во внутреннюю сверлильную трубу.

Система ВТА

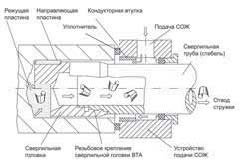

Наиболее распространенная система, применяемая для высоко точного высокопроизводительного глубокого сверления – ВТА (Boring and Trepanning Association). Принципиальная схема сверления по системе ВТА представлена на рис. 1. Система состоит из сверлильной головки, которая крепится к

сверлильной трубе (стеблю) посредством прямоугольной резьбы с крупным шагом – для быстрого и надежного крепления. Резьба на сверлильной головке бывает внутренняя и наружная, одно- или четырехзаходная, в зависимости от типа сверла и диаметра сверления. Диаметр сверлильной трубы на 2-3 мм меньше диаметра сверлильной головки, что обеспечивает зазор между стенками отверстия и наружным диаметром сверлильной трубы. В этот зазор под высоким давлением (10-80 бар) подается СОЖ. Такая схема подачи СОЖ позволяет доставлять охлаждающую жидкость непосредственно

к режущим кромкам, а большие объемы прокачиваемой жидкости (по сравнению с однорезцовым сверлением ELB) быстро удаляют из зоны резания стружку.

Производительность системы BTA для ряда материалов достигает до 400% в сравнении с производительностью системы ELB (при равных параметрах просверленного отверстия). Система ВТА покрывает наибольший диапазон диаметров сверления в сравнении с другими системами (ELB и DTS). Для прямого (сплошного) сверления используются сверла от 6 до 250 мм. Компания TaeguTec производит сверлильные головки ВТА диаметром от 8 до 245 мм (рис. 2), в комплекте со сверлильными трубами. Крепление сверлильных головок унифицировано со сверлильными трубами других производителей. Для системы DTS компания TaeguTec производит сверлильные головки диаметром от 18 до 168 мм. Для трепанации (кольцевое, корончатое сверление) – разновидность системы ВТА – используют специальные фрезы диаметром до 760 мм. Глубина сверления достигает L = 100xD и более (до 10000 мм).

Система ВТА используется только на специализированных станках глубокого сверления, обеспечивающих необходимую схему подачи СОЖ и уплотнение между торцом обрабатываемой детали и устройством подачи СОЖ (рис. 1). Эта система – лучший выбор для высокопроизводительного глубокого сверления, а также для вязких обрабатываемых материалов с плохим стружкообразованием, таких как коррозионностойкая сталь, сплавы на основе титана, низкоуглеродистые стали.

Качество при глубоком сверлении ВТА характеризуется несколькими показателями:

— шероховатость просверленного отверстия;

— точность диаметра отверстия;

— прямолинейность отверстия (эксцентричность – для деталей вращения);

— величина облоя на выходной стороне просверленного отверстия.

Величину этих показателей, главным образом, определяют следующие факторы:

— качество и тип инструмента (сверлильной головки);

— технические характеристики и состояние оборудования (стабильность оборотов шпинделя и подачи, необходимое давление и температура СОЖ, марка и качест во фильтрации СОЖ, отсутствие излишней вибрации сверлильной трубы);

— качество оснастки (сверлильная труба, кондукторные втулки, виброгаситель, патроны для зажима цилиндрических заготовок);

— свойства материала и геометрия обрабатываемой детали;

— длина и вес детали (для деталей вращения);

— режимы резания (для конкретного диаметра и глубины сверления, материала и необходимой производительности).

Сверлильные головки ВТА производства компании TaeguTec позволяют достигать шероховатости отверстия до Ra 3 мкм (при механическом креплении твердосплавных пластин), до Ra 2 мкм (прнапайных пластинах), и до Ra 1-2 мкм (при использовании зенкеров для рассверливания с удлиненными

опорными пластинами).

Каким образом достигается столь высокое качество поверхности? Возникающие радиальные режущие силы передаются с помощью опорных (направляющих) пластин (рис. 1.) на стенки обрабатываемого отверстия, поверхности которого полируются под давлением. Это воздействие можно усилить с помощью конструктивных преобразований опорных планок (прежде всего, увеличив их длину). В результате получаются поверхности высокого качества. По точности просверленного отверстия достигаются квалитеты IT9 – IT7.

Опорные пластины и кондукторная втулка определяют соосность просверленного отверстия и геометрической оси заготовки (для тел вращения) в начальный момент сверления – т.н. эксцентриситет. После выхода опорной пластины из кондукторной втулки сверлильная головка самоцентрируется до окончания сверления, вот почему стадия «засверливания» является определяющей для эксцентричности просверленного отверстия. Увеличение длины опорных пластин, в данном случае, улучшает показа тели эксцентричности просверленного отверстия. Кроме того, на эксцентричность оказывают влияние: косина торца заготовки, который подвергается засверливанию, точность осевого позиционирования заготовки (для деталей вращения), жесткость сверлильной трубы, глубина сверления и другие факторы. Одним из важнейших факторов, определяющих качество и производительность при глубоком сверлении, наряду с инструментом, является оборудование.

Европейские лидеры в производстве станков глубокого сверления, использующие систему ВТА – компании TBT Tiefbohrtechnik и LOCH Präzisions-Bohrtechnik (Германия). Современные станки для глубокого сверления позволяют обрабатывать как малогабаритные детали длиной от 200 мм и весом от нескольких килограмм (коленвалы ДВС), так и крупногабаритные детали длиной до 10000 мм и весом до нескольких тонн (цилиндры высокого давления, специальныевалы) – рис. 3.1., 3.2..Технический центр «ВариУс» готов выбрать оптимальную для Ваших задач систему сверления, осуществить подбор и поставку инструмента, оптимизировать режимы резания, а также, при необходимости, поставить оборудование для глубокого сверления в соответствии с требованиями и бюджетом Заказчика (поставку оборудования осуществляет дочерняя компания «ВариТек»).

К. А. Бобух, директор ООО «ВариТек»

пр. Пушкина, 40-б

тел.: 38 (056) 790-70-91

тел./факс: (056) 790-06-81

e-mail: bobuh@varius.com.ua

www.varius.com.ua