Додавання осі Y відкриває нові можливості обробки та розкриває весь потенціал обладнання даного класу. Обробка отворів, нарізання канавок, фрезерування поверхонь, радіальне різання по зовнішньому діаметру та на торцевій поверхні прутка стають легким завданням для LYNX 2600Y/SY!

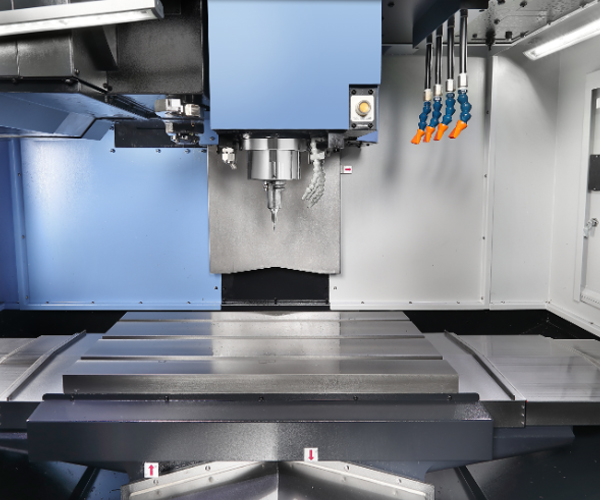

Компанія DN Solutions випустила серію нових горизонтальних токарних верстатів LYNX 2600Y/SY, яка доповнює лінійку LYNX з віссю Y. Новий токарний центр з ЧПУ 10-дюймового класу призначений для прецизійної обробки металевих виробів різної форми, таких як клапани, вали, шестерні, фланці, фітинги. Максимальний діаметр обробки – 380 мм.

Підтримуючи першокласні ріжучі можливості попередніх моделей LYNX 220Y, життєвий цикл нового продукту було збільшено, а його експлуатація значно спрощена за рахунок підвищення довговічності та зручності обслуговування.

Відмінні можливості обробки

Нова модель укомплектована двигуном потужністю 18,5 квт. Фрезерний інструмент зі швидкістю обертання 5 000 об/хв підтримується високо стабільною конструкцією BMT, що в поєднанні з віссю Y забезпечує вільне маневрування інструментів, що обертаються. Все це дозволяє виконувати різноманітну обробку виробів складної форми. Наприклад, чистова обробка канавок, багатогранна обробка та кругова інтерполяція з ще більшою точністю. Внутрішня несуча конструкція була покращена для підвищення жорсткості вузла шпинделя, який створює найбільше навантаження під час обробки. У той час як застосування конструкції з низьким рівнем вібрації до корпусу шпинделя, валу, що подає, і поверхні станини підтримує високу продуктивність.

Мінімальний час простою

Швидка та точна роликова напрямна LMG високої жорсткості застосовується до всіх осей. Шпиндель з низьким рівнем вібрації та шуму, оптимізований для потужного різання, у поєднанні зі стабільною револьверною головою із сервоприводом підтримує постійну продуктивність протягом тривалого періоду часу без збоїв, спричинених, серед іншого, змінами температури. Впровадження задньої бабки з ЧПУ спростило її позиціонування та налаштування заготівлі на панелі управління, а також підвищило продуктивність при технічному обслуговуванні та ремонті на 50% — за рахунок скорочення часу налаштування.

Спрощені процеси налаштування та обслуговування підвищують зручність користувача

Модель LYNX 2100/2600 з віссю Y оснащена функцією налаштування, яка дозволяє проводити автоматичний вимір заготовки, полегшуючи регулювання заготовки та інструменту. А функція контролю інструменту інформує користувача про своєчасну його заміну. Використовуючи прив’язку інструмента, оператор може виконати вимірювання та налаштування за допомогою однієї кнопки, скоротивши час налагодження більш ніж наполовину.

У разі несправності під час роботи автоматично генерується попереджувальне повідомлення, що дозволяє проінформувати користувача про місцезнаходження проблеми та містить список коригуючих дій. Тим самим непотрібний час очікування зводиться до мінімуму.

Читайте статтю також на сайті журналу «Обладнання та Інструмент для Професіоналів» — тут.

Детальніше про комплектацію, функції та можливості серії верстатів LYNX Y6”/8”/10”, а також про інші моделі обладнання, можна дізнатися в офісі компанії ВаріТек: +380-56-790-8421, info@varitec.com.ua.

Компанія Варітек – ексклюзивний дистриб’ютор DN Solutions Co., Ltd. (DOOSAN MACHINE TOOLS) в Україні понад 10 років. Найкращий сервіс верстатного обладнання в Україні.

Найкраща виставка верстатів з ЧПУ — це діючі виробничі майданчики та незалежні відгуки про експлуатацію! Шановні машинобудівники! Щоб вибрати дійсно ефективне обладнання та правильного постачальника, недостатньо відвідати виставку, оцінити параметри верстата на папері або за словами продавця. Єдиний об’єктивний метод вибору – побувати на аналогічному вашому виробництві та отримати відгуки від колег, які довгостроково експлуатують таке саме обладнання.